Esfuerzos de utilización

La sencillez de uso y el bajo coste de los O-Ring han hecho de este tipo de junta uno de los más utilizados en la industria actual. Por ello han sido estudiadas y puestas a punto varias mezclas que se pueden adaptar a las más diferentes condiciones de utilización. En este párrafo son analizados los principales esfuerzos químico- físicos a los que los O-Ring son sometidos. Para poder evaluar la idoneidad del comportamiento de una mezcla especial, asignados los esfuerzos de utilización, deben fijarse algunos parámetros para poder analizar. La estanqueidad del O-Ring está ligada a las características elásticas del material, por ello todos los factores que pueden intervenir para modificar esta propiedad, influyen en el comportamiento del O-Ring. también el coeficiente de dilatación térmica y la permeabilidad a los gases pueden jugar un papel importante en el efecto de estanqueidad y en la duración de la junta.

Compression Set

Uno de los parámetros principales en la evaluación de los O-Ring es sin duda el "Compression Set", o sea la deformación permanente de la compresión que se encuentra después de la utilización. El Compression Set está definido como valor del porcentaje de deformación permanente respecto al diámetro original del anillo, y está influenciado por las condiciones de trabajo a las que el O-Ring está sometido, en particular por todas las acciones que intervienen para modificar de manera permanente la elasticidad de la mezcla. Existen diferentes normativas a nivel nacional e internacional para la evaluación del Compression Set de las diferentes mezclas que están en el comercio. El principio sobre el cual se basan es la ejecución de test con deformaciones impuestas a las muestras y condiciones ambientales preestablecidas, para evaluar el retorno elástico al final de la prueba. El valor de porcentaje del Compression Set se obtiene de la expresión siguiente:

Cs = (hi – hf) / (hi – hc) %

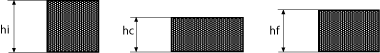

Donde hi es el valor inicial de la altura de la muestra, hc es el valor de la altura de la muestra comprimida y hf es la altura final después del retorno elástico (figura 3.10).

Cs = (hi – hf) / (hi – hc) %

Donde hi es el valor inicial de la altura de la muestra, hc es el valor de la altura de la muestra comprimida y hf es la altura final después del retorno elástico (figura 3.10).

Figura 3.10

Figura 3.10Altura de la sección de una muestra tomada al azar, antes, durante y después del test de Compression Set

El factor principal que influye en el comportamiento elástico de los elastómeros es el envejecimiento, ya que lleva consigo modificaciones de la estructura molecular y por ello una disminución de las propiedades elásticas.

El valor del Compression Set está ligado a las condiciones de trabajo. Para tener informaciones precisas sobre la idoneidad de una mezcla particular es pues necesario verificarla directamente con test que propongan valores de presión, temperatura y tipo del fluido en contacto, el más cercano a la realidad.

Un buen valor de Compression Set, bajo valor de porcentaje, es indicativo de una buena duración en el tiempo de la estanqueidad tanto estática como dinámica. En caso de aplicación estática la pérdida de elasticidad reduce la capacidad del O-Ring de absorber las variaciones de presión del sistema sin pérdidas. En las aplicaciones de estanqueidad dinámica el roce y el consiguiente aumento de la temperatura de la mezcla, pueden acelerar el envejecimiento y por ello el empeoro del Compression Set (aumento del valor de porcentaje).

En la figura 3.11 está indicado el comportamiento del Compression Set en el O-Ring de 4 diferentes mezclas, sometidas a test de compresión con variaciones del diámetro nominal de la sección ds igual al 25%, sobre O-Ring con diámetro nominal ds = 5.30 mm, para ciclos de la duración de 70 horas a diferentes temperaturas.

El valor del Compression Set está ligado a las condiciones de trabajo. Para tener informaciones precisas sobre la idoneidad de una mezcla particular es pues necesario verificarla directamente con test que propongan valores de presión, temperatura y tipo del fluido en contacto, el más cercano a la realidad.

Un buen valor de Compression Set, bajo valor de porcentaje, es indicativo de una buena duración en el tiempo de la estanqueidad tanto estática como dinámica. En caso de aplicación estática la pérdida de elasticidad reduce la capacidad del O-Ring de absorber las variaciones de presión del sistema sin pérdidas. En las aplicaciones de estanqueidad dinámica el roce y el consiguiente aumento de la temperatura de la mezcla, pueden acelerar el envejecimiento y por ello el empeoro del Compression Set (aumento del valor de porcentaje).

En la figura 3.11 está indicado el comportamiento del Compression Set en el O-Ring de 4 diferentes mezclas, sometidas a test de compresión con variaciones del diámetro nominal de la sección ds igual al 25%, sobre O-Ring con diámetro nominal ds = 5.30 mm, para ciclos de la duración de 70 horas a diferentes temperaturas.

Figura 3.11

Figura 3.11Las mezclas probadas son: curva 1) FPM, curva 2) MVQ, curva 3) ACM, curva 4) NBR.

El gráfico muestra como la temperatura, influenciando el envejecimiento del material, influencia también el valor del Compression Set, y como las diferentes mezclas puedan resultar más o menos adecuadas para la utilización a altas temperaturas.

El valor del Compression Set para una mezcla no está ligado solamente a las condiciones de trabajo. De hecho, sometiendo a tests de compresión con las mismas condiciones de temperatura O-Ring con idéntica mezcla, pero de dimensiones diferentes, se ha podido evaluar como algunas mezclas presentan comportamientos elásticos ligados no solo a las condiciones de trabajo, sino también a la forma geométrica en la cual están plasmadas. En las figuras que se encuentran a continuación están indicados los resultados que hemos obtenido sometiendo a examen O-Ring de diferentes mezclas, con dos dimensiones diferentes.

El valor del Compression Set para una mezcla no está ligado solamente a las condiciones de trabajo. De hecho, sometiendo a tests de compresión con las mismas condiciones de temperatura O-Ring con idéntica mezcla, pero de dimensiones diferentes, se ha podido evaluar como algunas mezclas presentan comportamientos elásticos ligados no solo a las condiciones de trabajo, sino también a la forma geométrica en la cual están plasmadas. En las figuras que se encuentran a continuación están indicados los resultados que hemos obtenido sometiendo a examen O-Ring de diferentes mezclas, con dos dimensiones diferentes.

Figura 3.12

Figura 3.12Mezcla NBR (acrilo-nitrilo butadieno) con dureza 70° shore, curva A ds = 1,8 mm , curva B ds = 7 mm

Figura 3.13

Figura 3.13Mezcla MVQ (silicona) con dureza 70° shore, curva A ds = 1,8 mm , curva B ds = 7 mm

El test ha sido realizado sobre los O-Ring imponiendo a las diferentes muestras aplastamientos iniciales diferentes, manteniendo constante la temperatura para ciclos de prueba de 70 horas.

Los resultados obtenidos muestran como los O-Ring con mezcla MVQ están sometidos a un valor muy elevado de Compression Set, pero que este valor no percibe de manera importante las diferentes dimensiones de las muestras probadas. Diferente es el comportamiento de los O-Ring con mezcla NBR, donde la elasticidad está influenciada por el valor del diámetro de la sección.

Los resultados obtenidos muestran como los O-Ring con mezcla MVQ están sometidos a un valor muy elevado de Compression Set, pero que este valor no percibe de manera importante las diferentes dimensiones de las muestras probadas. Diferente es el comportamiento de los O-Ring con mezcla NBR, donde la elasticidad está influenciada por el valor del diámetro de la sección.

La dureza de las mezclas

Si la elasticidad es la propiedad que hace la mezcla adecuada para las aplicaciones de estanqueidad, el valor de su dureza (o sea el valor de la resistencia opuesta a la penetración por parte de los objetos más duros) define en qué situaciones de esfuerzo ésta es adecuada.

De hecho la utilización de mezclas más o menos duras está ligada estrechamente a los valores de presión que sean ejercidos sobre el elemento. Mezclas blandas ejercen un buen efecto de estanqueidad estática adhiriendo fácilmente a las rugosidades de la superficie de estanqueidad, pero pueden estar sometidas a extrusión si los valores de presión son elevados. Además en presencia de movimiento correspondiente entre el O-Ring y las superficies de estanqueidad (caso de estanqueidad dinámica), el roce generado por una mezcla blanda es mayor que el debido a una mezcla más dura, y la consiguiente degradación de las propiedades de estanqueidad resulta ser más rápida.

De hecho la utilización de mezclas más o menos duras está ligada estrechamente a los valores de presión que sean ejercidos sobre el elemento. Mezclas blandas ejercen un buen efecto de estanqueidad estática adhiriendo fácilmente a las rugosidades de la superficie de estanqueidad, pero pueden estar sometidas a extrusión si los valores de presión son elevados. Además en presencia de movimiento correspondiente entre el O-Ring y las superficies de estanqueidad (caso de estanqueidad dinámica), el roce generado por una mezcla blanda es mayor que el debido a una mezcla más dura, y la consiguiente degradación de las propiedades de estanqueidad resulta ser más rápida.

El envejecimiento

Como ha sido expuesto en el párrafo correspondiente al Compression Set, el proceso de envejecimiento del elastómero tiene una gran influencia sobre las capacidades de estanqueidad de los O-Ring. Con el término envejecimiento está indicada la pérdida de las características físicas y químicas de los elastómeros, y está provocado por muchos factores externos como por ejemplo la temperatura, las acciones mecánicas o la atmósfera en contacto con el elastómero.

Con el envejecimiento las cadenas moleculares que componen la mezcla son modificadas y los vínculos se modifican, modificando por consiguiente el comportamiento del material. La modificación en los vínculos de la superficie externa, expuesta a los agentes externos, y con el tiempo se propaga en profundidad.

Entrando un poco en el detalle podemos decir que las características de los elastómeros dependen del tipo de vínculo que se forma entre las moléculas que los componen, y que para obtener vínculos particulares, al material de base son añadidos elementos químicos, llamados cargas, que intervienen en la formación de vínculos moleculares, confiriendo a la mezcla las características deseadas. En los párrafos siguientes tomaremos en examen algunas condiciones de trabajo y su efecto sobre los O-Ring, recordando que en muchas situaciones, además los esfuerzos directos sobre las mezclas, aceleran su proceso de envejecimiento, también considerando el hecho que en las aplicaciones reales muchos de los esfuerzos actúan de manera concomitante, aumentando los efectos negativos sobre la capacidad de estanqueidad de los O-Ring.

El proceso de envejecimiento del material empieza prácticamente muy rápidamente, o sea desde el momento en el que el O-Ring es fabricado y puesto en contacto con el aire y la luz. Para obviar este inconveniente es conveniente mantener una capa fina de lubricante alrededor del anillo y no exponerlo a la luz nada más que el tiempo necesario para las fases de montaje.

Con el envejecimiento las cadenas moleculares que componen la mezcla son modificadas y los vínculos se modifican, modificando por consiguiente el comportamiento del material. La modificación en los vínculos de la superficie externa, expuesta a los agentes externos, y con el tiempo se propaga en profundidad.

Entrando un poco en el detalle podemos decir que las características de los elastómeros dependen del tipo de vínculo que se forma entre las moléculas que los componen, y que para obtener vínculos particulares, al material de base son añadidos elementos químicos, llamados cargas, que intervienen en la formación de vínculos moleculares, confiriendo a la mezcla las características deseadas. En los párrafos siguientes tomaremos en examen algunas condiciones de trabajo y su efecto sobre los O-Ring, recordando que en muchas situaciones, además los esfuerzos directos sobre las mezclas, aceleran su proceso de envejecimiento, también considerando el hecho que en las aplicaciones reales muchos de los esfuerzos actúan de manera concomitante, aumentando los efectos negativos sobre la capacidad de estanqueidad de los O-Ring.

El proceso de envejecimiento del material empieza prácticamente muy rápidamente, o sea desde el momento en el que el O-Ring es fabricado y puesto en contacto con el aire y la luz. Para obviar este inconveniente es conveniente mantener una capa fina de lubricante alrededor del anillo y no exponerlo a la luz nada más que el tiempo necesario para las fases de montaje.

Temperatura de trabajo

Un elemento muy importante para la elección de un O-Ring es la temperatura a la cual deberá trabajar. Los elastómeros tienen diferentes respuestas a los esfuerzos de temperatura, pero en general deriva de ella una variación de la elasticidad; de manera especial, a bajas temperaturas las mezclas tienden a perder elasticidad disminuyendo de esta manera la capacidad de efectuar la estanqueidad, mientras que a altas temperaturas el material tiende a estar más fluido, adhiriendo mejor a las superficies, pero resultando más fácil la extrusión por efecto de la presión, o del movimiento en el caso de estanqueidad dinámica.

Otra causa de mal funcionamiento de la estanqueidad en O-Ring puede estar ligada al coeficiente de dilatación térmica de las mezclas, que habitualmente es muy diferente del propio del material que constituye su alojamiento de instalación; esto lleva consigo que las dilataciones y las contracciones de los materiales debidas a cambios de temperatura, pueden ser muy diferentes. En el caso de altas temperaturas la mezcla tiende a expandirse y a ocupar todo el alojamiento, provocando en las aplicaciones dinámicas un aumento indeseado del roce. En el caso de bajas temperaturas la contracción del material conduce a una disminución del aplastamiento del diámetro de la sección, que puede disminuir hasta comprometer la estanqueidad. En la figura 3.14 está indicado un ejemplo del efecto de la temperatura sobre un O-Ring con mezcla NBR con grado de dureza igual a 80° shore, sometido a test para la evaluación de Compression Set y de la dureza a diferentes temperaturas.

Otra causa de mal funcionamiento de la estanqueidad en O-Ring puede estar ligada al coeficiente de dilatación térmica de las mezclas, que habitualmente es muy diferente del propio del material que constituye su alojamiento de instalación; esto lleva consigo que las dilataciones y las contracciones de los materiales debidas a cambios de temperatura, pueden ser muy diferentes. En el caso de altas temperaturas la mezcla tiende a expandirse y a ocupar todo el alojamiento, provocando en las aplicaciones dinámicas un aumento indeseado del roce. En el caso de bajas temperaturas la contracción del material conduce a una disminución del aplastamiento del diámetro de la sección, que puede disminuir hasta comprometer la estanqueidad. En la figura 3.14 está indicado un ejemplo del efecto de la temperatura sobre un O-Ring con mezcla NBR con grado de dureza igual a 80° shore, sometido a test para la evaluación de Compression Set y de la dureza a diferentes temperaturas.

Figura 3.14

Figura 3.14

Por estos motivos, es importante en la elección de un O-Ring, considerar la temperatura de trabajo y proyectar los alojamientos, evaluando con atención las variaciones volumétricas que estas temperaturas llevan consigo.

Fluidos en contacto

La sencillez de utilización de los O-Ring hace que encuentren aplicación en los más diferentes sectores en los que es necesaria la estanqueidad. Por esto el O-Ring puede encontrarse en contacto con líquidos, vapores y gases de la más diferente naturaleza, y su comportamiento está influenciado por ellos en la medida en que estos fluidos interactúan con la mezcla que los constituye. En contacto con un fluido la mezcla puede tener comportamientos diferentes.

El fluido puede penetrar en la mezcla con el resultado de aumentar su volumen:

La norma ISO 6072 define el índice de Compatibilidad (ECI), con el fin de poder comparar el comportamiento de las diferentes mezclas en contacto con los fluidos. El parámetro ECI establece en una escala de valores, la variación volumétrica sufrida por un elastómero en contacto con un fluido. Nuestra oficina técnica puede recomendarles la mejor mezcla en función del fluido que debe contener.

El fluido puede penetrar en la mezcla con el resultado de aumentar su volumen:

- podemos tener una modificación del comportamiento elástico ligado a la presencia en el interior de la estructura molecular de la mezcla bolsas con comportamiento elástico diferente;

- podemos tener una modificación de la estructura molecular con la rotura de viejos vínculos con los componentes penetrados en el interior de la mezcla.

- el fluido actúa como disolvente sobre algunos componentes de la mezcla, disgregando los vínculos y alejando estas sustancias disueltas.

- algunos componentes de la mezcla quedan disueltos y alejados, y son sustituidos con una cantidad igual de fluido que puede unirse a las moléculas de la mezcla modificándolas, o permanecer en su interior formando bolsas.

La norma ISO 6072 define el índice de Compatibilidad (ECI), con el fin de poder comparar el comportamiento de las diferentes mezclas en contacto con los fluidos. El parámetro ECI establece en una escala de valores, la variación volumétrica sufrida por un elastómero en contacto con un fluido. Nuestra oficina técnica puede recomendarles la mejor mezcla en función del fluido que debe contener.

Esfuerzos mecánicos

En este párrafo tomaremos en examen algunos esfuerzos mecánicos a los que el O-Ring está sometido durante su utilización, y el posible efecto que estos esfuerzos pueden tener sobre la capacidad de estanqueidad del acoplamiento.

Fuerzas de compresión

Como hemos repetido varias veces, la estanqueidad en el O-Ring se obtiene gracias a la compresión del anillo en un alojamiento practicado para este fin. La fuerza de aplastamiento unida a otros factores que hacen frágil la mezcla, puede provocar la rotura de los vínculos moleculares presentes, con la consecuencia sobre las características del O-Ring. De la rotura de los vínculos puede derivar una variación de la elasticidad del elastómero, y se puede tener también un comportamiento diferente al contacto con los fluidos presentes en el sistema, resultando modificada la estructura molecular. De la rotura de la estructura molecular puede derivar también un envejecimiento precoz de la mezcla.

Roce en las aplicaciones dinámicas

En las aplicaciones de estanqueidad dinámica un factor muy importante que influye sobre la calidad de la estanqueidad y de la junta es la fuerza de roce. La evaluación exacta del fenómeno es muy compleja, ya que están en juego muchos factores que tienen una influencia recíproca y resultan difícilmente controlables. Mantener bajo el roce entre las partes en movimiento permite una mejor funcionalidad de la instalación, pero puede significar un aumento de las pérdidas causadas por la reducción de la adherencia del O-Ring a las superficies de estanqueidad. En primera instancia podemos decir que el valor del coeficiente de roce entre dos elementos que pueden ser el O-Ring y la superficie de estanqueidad no es constante, sino que depende de la velocidad.

En la figura 3.15 está representado el avance indicativo del coeficiente de roce en relación con la velocidad de movimiento (este avance se puede encontrar en la mayoría de los casos).

En la figura 3.15 está representado el avance indicativo del coeficiente de roce en relación con la velocidad de movimiento (este avance se puede encontrar en la mayoría de los casos).

Figura 3.15

Figura 3.15

El primer roce es la fuerza que hay que vencer para poner en movimiento el cuerpo, y esta fuerza es mayor que la que después de opone al movimiento; después de la separación, al aumentar la velocidad el valor del coeficiente de roce ƒ disminuye hasta que la velocidad alcanza el valor límite de la velocidad de deslizamiento, velocidad a la cual el valor de ƒ es mínimo.

A velocidades superiores a la velocidad de deslizamiento, el coeficiente de roce empieza de nuevo a aumentar. Aún manteniendo el avance aproximado de la figura 3.15 el valor del coeficiente de roce ƒ puede variar mucho en relación con las condiciones de trabajo. Ante todo la dureza de la mezcla del O-Ring, la presión de pre-carga que lo impulsa contra las paredes de estanqueidad y la presencia de lubricante. En particular la función de lubricante puede ser realizada por el fluido presente en el circuito, que constituyendo una película fina entre las paredes y la junta, contribuye a bajar el coeficiente de roce. La presencia de rugosidad e imperfecciones sobre la superficie de estanqueidad puede aumentar el efecto abrasivo, pero puede también permitir la formación de bolsas de fluido y mantener así una buena lubricación : el prevalecer de uno de estos dos efectos está ligado a las dimensiones de las irregularidades y a la dureza de la mezcla.

Las aplicaciones dinámicas pueden ser distinguidas en dos principales tipos según que la estanqueidad sea de líquidos o de gases.

A velocidades superiores a la velocidad de deslizamiento, el coeficiente de roce empieza de nuevo a aumentar. Aún manteniendo el avance aproximado de la figura 3.15 el valor del coeficiente de roce ƒ puede variar mucho en relación con las condiciones de trabajo. Ante todo la dureza de la mezcla del O-Ring, la presión de pre-carga que lo impulsa contra las paredes de estanqueidad y la presencia de lubricante. En particular la función de lubricante puede ser realizada por el fluido presente en el circuito, que constituyendo una película fina entre las paredes y la junta, contribuye a bajar el coeficiente de roce. La presencia de rugosidad e imperfecciones sobre la superficie de estanqueidad puede aumentar el efecto abrasivo, pero puede también permitir la formación de bolsas de fluido y mantener así una buena lubricación : el prevalecer de uno de estos dos efectos está ligado a las dimensiones de las irregularidades y a la dureza de la mezcla.

Las aplicaciones dinámicas pueden ser distinguidas en dos principales tipos según que la estanqueidad sea de líquidos o de gases.

a) Estanqueidad dinámica de líquidos

Analizando esta aplicación podemos observar que el O-Ring adhiere con una cierta fuerza a las superficies de estanqueidad, que esta fuerza está ligada al volumen del anillo en relación con las dimensiones de la ranura, y con la presión ejercida por el fluido. Al movimiento entre las partes se opone una fuerza de roce dependiente de estos parámetros. El líquido puede, como ya hemos visto, formar una película lubricante que protege el O-Ring.

La presencia de roce genera una cierta cantidad de calor que puede provocar variaciones del sistema:

Indicaciones creíbles sobre el comportamiento durante el trabajo se pueden tener solamente sometiendo a pruebas los O-Ring.

La presencia de roce genera una cierta cantidad de calor que puede provocar variaciones del sistema:

- el calor puede provocar una variación del volumen del O-Ring y una variación de la fuerza de adherencia a las paredes del alojamiento;

- el líquido calentándose puede variar la propia viscosidad e impedir la formación de la película lubricante con la rápida abrasión consiguiente del O-Ring;

- la elasticidad de la zona del O-Ring en contacto con la superficie de estanqueidad puede variar facilitando la extrusión;

- puede aumentar la agresividad del líquido con relación a la mezcla y provocar alteraciones irre- versibles.

Indicaciones creíbles sobre el comportamiento durante el trabajo se pueden tener solamente sometiendo a pruebas los O-Ring.

b) Estanqueidad dinámica de los gases

La estanqueidad dinámica en presencia de gases bajo presión presenta problemas similares a los vistos para las aplicaciones con líquidos, pero se distingue de manera especial por la ausencia de un fluido que pueda hacer el papel de lubricante. En aplicaciones especiales, como las aplicaciones en circuitos neumáticos, para obviar a este inconveniente puede ser utilizado aire en el cual está presente en suspensión una cierta cantidad de aceite lubricante, que depositándose sobre el O-Ring, reduce el roce. En cada caso pueden utilizarse mezclas autolubricantes para disminuir el efecto del coeficiente de roce. El problema más evidente en este tipo de aplicaciones sigue siendo el desgaste del anillo debido al roce; lascantidad de lubricante que consigue ponerse entre el O-Ring y la superficies de estanqueidad.

Otro factor que influye sobre el roce en las aplicaciones de neumática y más en general con gases, es la permeabilidad a los gases a los que las mezclas están sometidas. De hecho todos los elastómeros son permeables, en mayor o menor medida, a los gases, y esto conduce a la formación de burbujas en el interior de la mezcla. La presencia de estas burbujas, además de provocar la variación del volumen del anillo y por ello de aumentar la fuerza con la cual presiona sobre las paredes de estanqueidad, debilita la resistencia a la abrasión superficial haciendo no uniforma la composición de la mezcla; además un calentamiento obsesivo ligado al roce puede llevar a la explosión de estas burbujas y a la degradación del O-Ring.

En el apartado siguiente veremos brevemente el origen y los efectos de la permeabilidad a los gases.

Otro factor que influye sobre el roce en las aplicaciones de neumática y más en general con gases, es la permeabilidad a los gases a los que las mezclas están sometidas. De hecho todos los elastómeros son permeables, en mayor o menor medida, a los gases, y esto conduce a la formación de burbujas en el interior de la mezcla. La presencia de estas burbujas, además de provocar la variación del volumen del anillo y por ello de aumentar la fuerza con la cual presiona sobre las paredes de estanqueidad, debilita la resistencia a la abrasión superficial haciendo no uniforma la composición de la mezcla; además un calentamiento obsesivo ligado al roce puede llevar a la explosión de estas burbujas y a la degradación del O-Ring.

En el apartado siguiente veremos brevemente el origen y los efectos de la permeabilidad a los gases.

Permeabilidad a los gases

En las aplicaciones de estanqueidad de los gases, los O-Ring forman una barrera entre dos zonas a diferente presión. Las características propias de los elastómeros le hacen permeable a los gases, y esta permeabilidad depende del tipo de gas, de la temperatura de trabajo y de la presión que el gas ejerce.

La permeabilidad puede causar una pérdida de gas, que pasa desde la zona a mayor presión a la que se encuentra a menor presión, a través del elastómero. Una cierta cantidad de gas se detiene en el interior de la mezcla formando burbujas que tienen efecto sobre el comportamiento elástico del anillo. Además el contacto directo del gas con la superficie externa del O-Ring puede acelerar el proceso de envejecimiento de la mezcla.

Se ha experimentado que una capa de aceite lubricante sobre la superficie del O-Ring, además de preservar del envejecimiento precoz, disminuye la permeabilidad del material, disminuyendo consiguientemente las pérdidas del sistema.

En la Tabla 3.2 están indicados los coeficientes de permeabilidad en algunos gases para las mezclas más comúnmente utilizadas en la fabricación de O-Ring.

Para mayores informaciones sobre el comportamiento de los O-Ring en presencia de diferentes gases, les rogamos que se pongan en contacto con nuestra Oficina Técnica.

La permeabilidad puede causar una pérdida de gas, que pasa desde la zona a mayor presión a la que se encuentra a menor presión, a través del elastómero. Una cierta cantidad de gas se detiene en el interior de la mezcla formando burbujas que tienen efecto sobre el comportamiento elástico del anillo. Además el contacto directo del gas con la superficie externa del O-Ring puede acelerar el proceso de envejecimiento de la mezcla.

Se ha experimentado que una capa de aceite lubricante sobre la superficie del O-Ring, además de preservar del envejecimiento precoz, disminuye la permeabilidad del material, disminuyendo consiguientemente las pérdidas del sistema.

En la Tabla 3.2 están indicados los coeficientes de permeabilidad en algunos gases para las mezclas más comúnmente utilizadas en la fabricación de O-Ring.

Para mayores informaciones sobre el comportamiento de los O-Ring en presencia de diferentes gases, les rogamos que se pongan en contacto con nuestra Oficina Técnica.

Tablas técnicas